La fabricación del vidrio se remonta a la Edad de Bronce, fue desarrollada por las civilizaciones egipcias y griegas.

La fabricación del vidrio se remonta a la Edad de Bronce, fue desarrollada por las civilizaciones egipcias y griegas.Aunque en cada región se han empleado las materias primas para su fabricación en distintas proporciones, en términos generales los materiales componentes de los vidrios se clasifican en tres grupos:

* Materiales vitrificantes: Sílice, arena, ácido bórico y ácido fosfórico, éstos ácidos dan resistencia y transparencia al vidrio. Su proporción oscila entre el 70% y el 73%.

* Materiales fundentes: Sosa y potasa. Son óxidos básicos y los más importantes en cuanto a la utilidad. Su proporción varía entre 13% y el 15%

* Materiales estabilizantes: Cal, minio, zinc, alúmina, maquesia y barita. Son óxidos estabilizantes que proporcionan cohesión y resistencia. Sin ellos, el vidrio se descompondría fácilmente por los efectos del vapor de agua y el agua

hirviente. La cantidad empleada es de 8% al 13%.

Para elaborar el vidrio, los materiales empleados deben llegar a su punto de fusión (1650°C). A esta temperatura, los átomos de sílice pura se reestructuran formando un vidrio perfecto, sin embargo, cabe señalar que los romanos, al añadir cal y sosa a la mezcla obtenían el vidrio con menor temperatura. En cambio en la Edad Media se utilizaban cal y potasa al 50%, con lo que se conseguía una vitrificación más rápida pero de menor calidad, ya que se corroía mas deprisa.

Una vez obtenida la masa vítrea, se le puede añadir sulfuros, óxidos, azufres y selenita para conseguir la masa de color, así, por ejemplo, el color azul se puede lograr a partir de dos metales: el cobalto y el cobre, y para conseguir el tono azul neutro se precisa una pequeña cantidad de óxido de hierro, reforzando la dosis normal del nitrato.

Una vez obtenido el punto de fusión de los componentes del vidrio, éste debe pasarse a un horno de recocido para eliminar y repartir las tensiones con un enfriamiento lento. Finalizada esta operación, ya se puede utilizar.

Los primeros vidrios se realizaron con cibas (pieza de vidrio soplado que se obtiene haciendo rodar la burbuja hasta que forma un disco con una protuberancia frontal).

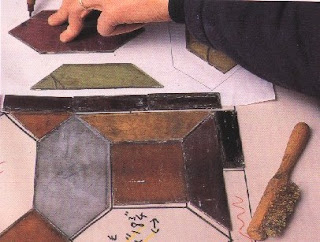

Moldeado del Vidrio:

Se puede efectuar a máquina o a mano, por soplado, colado o presión.

* Para el soplado a mano se usa un tubo de hierro o caña, que tiene una embocadura por una parte y un pequeño ensanchamiento por la otra, se saca una cantidad de vidrio pastoso, se sopla desde la embocadura, mientras se hace girar la caña y se vuelven a llevar con pinzas los objetos de vidrio en elaboración hacia la boca del horno para recocerlos, de esta manera se obtienen objetos de diversas formas.

* La formación de las láminas se hace por colada del vidrio fundido sobre un plano de acero y por laminación posterior o por laminación directa entre dos cilindros o mediante trefilado con el procedimiento Fourcault o por estirado

Muchos objetos de vidrio se fabrican exclusivamente mediante el sistema de presión, entre éstos se encuentran los aisladores eléctricos, los ladrillos para paredes y pavimentos, etc.

El templado del vidrio, para evitar la formación de tensiones internas y, por lo tanto, reducir la fragilidad y posibilidad de rotura de los objetos fabricados, se consigue con el enfriamiento lento del vidrio moldeado, generalmente en hornos de túnel, donde un extremo se calienta a temperatura ligeramente inferior a la de moldeado, los objetos de vidrio atraviesan sobre carritos o cintas el túnel, cuya temperatura desciende hacia la salida.

El desbaste de las lunas, espejos, etc, se hace con muelas de fundición, con arena cuarzosa y esmeril finísimo, pasa después al pulido con ruedas cubiertas de fieltro.

En la imágenes siguientes podemos ver en primer lugar: el horno - extracción del vidrio fundido en el horno – colocación del vidrio fundido en el molde – el objeto después del primer soplado mecánico – apertura del molde después del soplado final.

* Para el soplado a mano se usa un tubo de hierro o caña, que tiene una embocadura por una parte y un pequeño ensanchamiento por la otra, se saca una cantidad de vidrio pastoso, se sopla desde la embocadura, mientras se hace girar la caña y se vuelven a llevar con pinzas los objetos de vidrio en elaboración hacia la boca del horno para recocerlos, de esta manera se obtienen objetos de diversas formas.

* La formación de las láminas se hace por colada del vidrio fundido sobre un plano de acero y por laminación posterior o por laminación directa entre dos cilindros o mediante trefilado con el procedimiento Fourcault o por estirado

Muchos objetos de vidrio se fabrican exclusivamente mediante el sistema de presión, entre éstos se encuentran los aisladores eléctricos, los ladrillos para paredes y pavimentos, etc.

El templado del vidrio, para evitar la formación de tensiones internas y, por lo tanto, reducir la fragilidad y posibilidad de rotura de los objetos fabricados, se consigue con el enfriamiento lento del vidrio moldeado, generalmente en hornos de túnel, donde un extremo se calienta a temperatura ligeramente inferior a la de moldeado, los objetos de vidrio atraviesan sobre carritos o cintas el túnel, cuya temperatura desciende hacia la salida.

El desbaste de las lunas, espejos, etc, se hace con muelas de fundición, con arena cuarzosa y esmeril finísimo, pasa después al pulido con ruedas cubiertas de fieltro.

En la imágenes siguientes podemos ver en primer lugar: el horno - extracción del vidrio fundido en el horno – colocación del vidrio fundido en el molde – el objeto después del primer soplado mecánico – apertura del molde después del soplado final.